近日,东南大学机械工程学院孙桂芳教授与广东腐蚀科学与技术创新研究院韩恩厚院士团队合作在通过水冷条件控制镍铝青铜合金微观结构演变取得重要进展。受镍铝青铜水下原位修复应用需求的启发,研究提出水冷条件是否有利于修复过程中形成适当的冷却速率,以防止粗大κ相的形成。采用陆上激光直接金属沉积和水下激光直接金属沉积技术对镍铝青铜基板上的梯形凹槽进行修复,系统阐明了快速冷却速率对于镍铝青铜多类型κ析出相的多重影响。相关研究成果已于近日发表在国际制造领域顶TOP期刊《Journal of Materials Processing Technology》。

镍铝青铜(NAB)是添加了镍、铁和锰的二元铜铝合金,因其高强度、良好的延展性和韧性、高抗各种形式的腐蚀(特别是在海洋环境中)以及优异的耐磨性和抗气蚀性而受到重视。用 NAB 合金制造船舶螺旋桨等大型结构既耗时又复杂,使得这些部件价格昂贵。因此,为了延长使用寿命,最好进行维修而不是更换。然而,对于螺旋桨等长期在水下服役的大型部件,传统的修复方法需要将其运输到岸上,既耗时又费力。因此,提出是否可以实现NAB合金大型构件的水下原位修复。

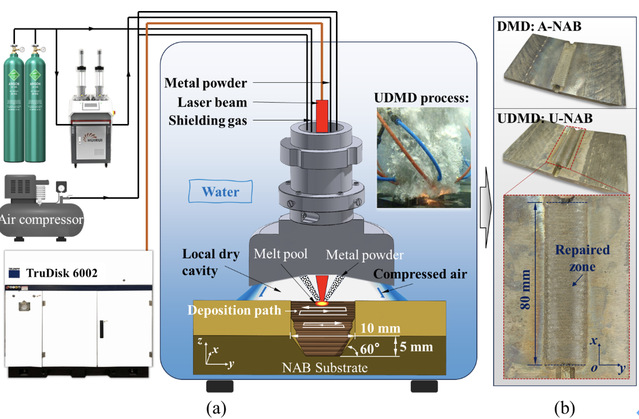

因此,有必要研究NAB合金在水下原位修复过程中水冷条件下各种κ相的显微组织演化特征,以及NAB构件在后续热处理无法进行的条件下的修复性能。研究团队采用水下激光金属沉积技术(Underwater direct metal deposition, UDMD)在水下环境(30 m压力)原位修复镍铝青铜构件。这项研究表明,完全水冷的环境可以为铜合金、还为合金制造过程中的微观结构控制提供新的工艺参考。

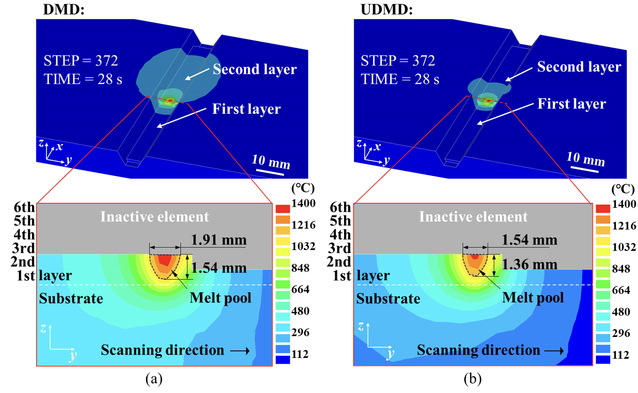

首先,通过数值模拟初步验证了水下修复的适宜冷却速率。由于水冷却条件的影响减少了热量的积累。U-NAB的熔池尺寸小于A-NAB的熔池尺寸。另一个影响是U-NAB冷却过程中温度梯度大。根据NAB微观结构的温度依赖性,我们将冷却速率分为两部分。对于1060℃到800℃温度范围的冷却速率,U-NAB是A-NAB的1.45倍,800-300℃温度范围是A-NAB的7.56倍。

图1 修复过程中28秒时的温度场分布和熔池尺寸。 (a) 陆上维修过程(DMD),(b) 水下修复过程(UDMD)

图2 修复过程示意图。(a)多层沉积的扫描程序和模拟水下修复(UDMD)的实验装置, (b) 陆上修复和水下修复样品的宏观形貌

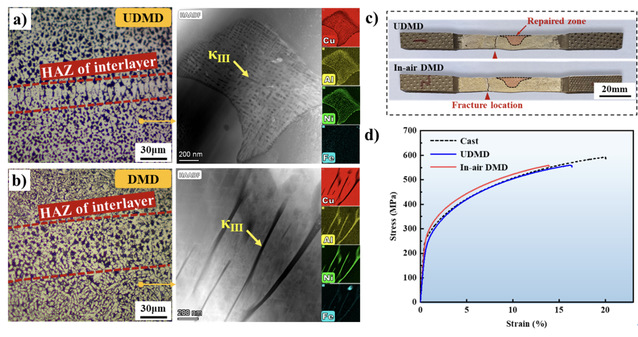

实际的实验结果表明,UDMD 过程中的快速冷却速率会产生独特的微观结构。与DMD修复样品相比,层间热影响区宽度和纳米κⅡ相平均尺寸均减小,修复样品中均未观察到κⅣ析出物。一个有趣的发现是κⅢ相分散地沉淀在基质中。拉伸试样均断裂在基材区域而不是修复区。然而,沉积过程中基底上的热暴露导致热影响区的κⅡ相轻微生长。与铸造基材相比,经DMD和UDMD修复的样品的拉伸强度降低了约7%。该研究证明了大型铜合金构件水下原位修复的可行性,也可为合金制造过程中通过外部环境条件控制微观组织的演变提供新的工艺参考。

图3 修复结果。(a)水下修复的微观结构,(b)陆上修复的微观结构,(c) 修复构件的断裂位置,(d) 修复构件的拉伸结果

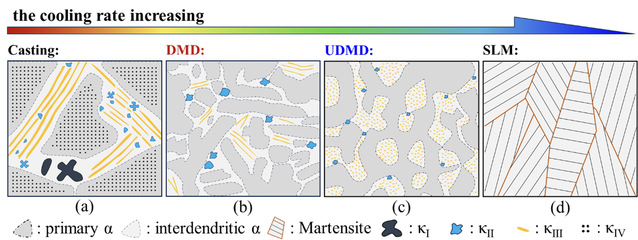

总体而言,镍铝青铜合金制造工艺从慢到快的冷却速率为:WAAM < DMD < UDMD < SLM。冷却速率显着影响 NAB 合金中的多重 κ 相变,具体转变结果如图4所示。与 SLM 相比,WAAM 的冷却速率更接近传统铸造技术,尤其是在单道次沉积大量材料时,领先降低后续层的冷却速率和更大的热影响区,从而产生与传统铸造工艺生产的材料相似的材料。

图4 制造过程中不同冷却速率下镍铝青铜的典型显微组织。 (a)铸造,(b) 陆上激光直接金属沉积(DMD),(c) 水下激光直接金属沉积(UDMD),(d) 选择性激光熔化(SLM)

该研究阐明了水下环境影响微观结构和力学性能演变的机制。水冷条件下冷却速率的发现,为NAB合金乃至其他合金的修复(或制造)中获得性能良好的显微组织提供了新的工艺控制参考。这也为未来大型构件的水下原位修复奠定了理论基础。

东南大学机械学院博士生贾志远为论文第一作者,孙桂芳教授与广东腐蚀科学与技术创新研究院韩恩厚院士为论文的共同通讯作者。研究成果受到了国家重点技术领域基金、广东省海上风电联合基金、深圳市科创委重大专项和中国博士后科学基金的支持。

论文链接:https://doi.org/10.1016/j.jmatprotec.2024.118659